خط تولید لوله مانیسمان، نقطه تلاقی فناوری، استحکام و دقت در صنعت فلزکاری مدرن است. این فرآیند تخصصی، یکی از پیشرفتهترین روشها برای تولید لولههای بدون درز فولادی محسوب میشود؛ لولههایی که در صنایع نفت، گاز، هوافضا، پتروشیمی و حتی نیروگاهها نقش حیاتی دارند. برخلاف روشهای سنتی که از جوشکاری استفاده میکنند، در این خط تولید از تکنولوژی اکستروژن و فورج استفاده میشود تا لولههایی با یکنواختی ساختاری، مقاومت مکانیکی بالا و بدون هیچگونه درز طولی یا عرضی بهدست آید.

تسلط بر فرآیندهایی مانند پیشگرمایش شمش، پانچکاری مرکزی، کشش و تستهای غیرمخرب، برای راهاندازی یک خط تولید موفق، حیاتی است. در این مقاله، بهصورت گامبهگام به بررسی علمی و صنعتی این خط تولید میپردازیم؛ از انتخاب مواد اولیه گرفته تا کنترل کیفی نهایی. اگر به دنبال راهاندازی، بهینهسازی یا درک بهتر این فناوری هستید، تا انتها با ما همراه باشید.

لوله مانیسمان چیست و چرا در صنایع حساس استفاده میشود؟

لوله مانیسمان نوعی لوله بدون درز است که طی فرآیند خاصی بدون جوش تولید میشود. این ویژگی باعث شده تا در صنایع حساس مانند پتروشیمی، هوافضا، نیروگاهها، خطوط فشار قوی و سیستمهای انتقال گاز، کاربرد گستردهای داشته باشد. برخلاف لولههای جوشی، ساختار یکپارچه این لولهها از ایجاد نقاط ضعف در محل جوش جلوگیری میکند. مزایای کلیدی لولههای مانیسمان:

- مقاومت بالا در برابر فشارهای داخلی و خارجی

- عدم نشتی در خطوط انتقال

- دوام طولانی در شرایط سخت محیطی

- مناسب برای دماها و سیالات خاص

نکته مهم این است که حتی در مقایسه با گزینههایی مانند خط تولید لوله پی وی سی، لوله مانیسمان برای شرایط با ریسک بالا انتخاب حرفهایتری است. این لولهها معمولاً طبق استانداردهایی مانند ASTM A106 یا DIN 17175 تولید میشوند و در ضخامتهای مختلف موجودند. در ادامه بررسی میکنیم که چگونه این لولهها با تکنولوژیهای نوین اکستروژن ساخته میشوند.

فناوری اکستروژن پیشرفته در تولید لوله مانیسمان

اکستروژن، فرآیندی است که در آن فلز گداخته از درون قالب مخصوصی تحت فشار عبور داده میشود تا به شکل لوله تبدیل شود. در تولید لوله مانیسمان، این روش بهصورت اکستروژن گرم اجرا میشود، بهگونهای که ابتدا شمش فولادی تا دمای مشخصی پیشگرم میشود، سپس توسط سنبهای در مرکز آن سوراخ ایجاد میشود و تحت فشار قالبی به شکل لوله درمیآید. ویژگیهای فرآیند اکستروژن پیشرفته:

- دمای عملیات بین ۱۱۰۰ تا ۱۲۵۰ درجه سانتیگراد

- کنترل دقیق ضخامت دیواره لوله

- حداقل اعوجاج ساختاری

در قیاس با خط تولید لوله پلیپروپیلن، اکستروژن مانیسمان به نیروی فشار بسیار بالاتری نیاز دارد. همچنین قالبها باید از آلیاژهایی با تحمل حرارتی بالا ساخته شوند. این فرآیند نیازمند تجهیزات دقیق هیدرولیکی و مانیتورینگ لحظهای دما و فشار است. فناوری اکستروژن پیشرفته امکان تولید لولههایی با یکنواختی ساختاری و حداقل نقص را فراهم میکند.

بررسی گامبهگام خط تولید لوله مانیسمان

فرآیند تولید لوله مانیسمان به چندین مرحله حیاتی تقسیم میشود که هرکدام نقش کلیدی در کیفیت نهایی دارند. این مراحل بهصورت پیوسته و در یک خط تولید طراحی شدهاند تا کمترین انحراف از استاندارد رخ دهد. مراحل کلیدی خط تولید:

- برش شمش فولادی به ابعاد مشخص

- پیشگرمایش در کورههای القایی

- سوراخکاری مرکزی با سنبه

- اکستروژن از قالب فولادی

- کشش برای یکنواختی دیواره

- آنیل حرارتی برای کاهش تنشهای داخلی

- تست غیرمخرب و نهایی

برخلاف فرآیندهای سبکتری که مثلا در تولید لوله فولادی با درز جوش انجام میشود، این مراحل نیازمند تجهیزات دقیق، اپراتورهای ماهر و کنترل کیفی لحظهای هستند. هر مرحله با سنسورهای دما، فشار و ابعاد کنترل میشود. در بخشهای بعدی، به تجهیزات تخصصی مورد استفاده در این خط تولید خواهیم پرداخت.

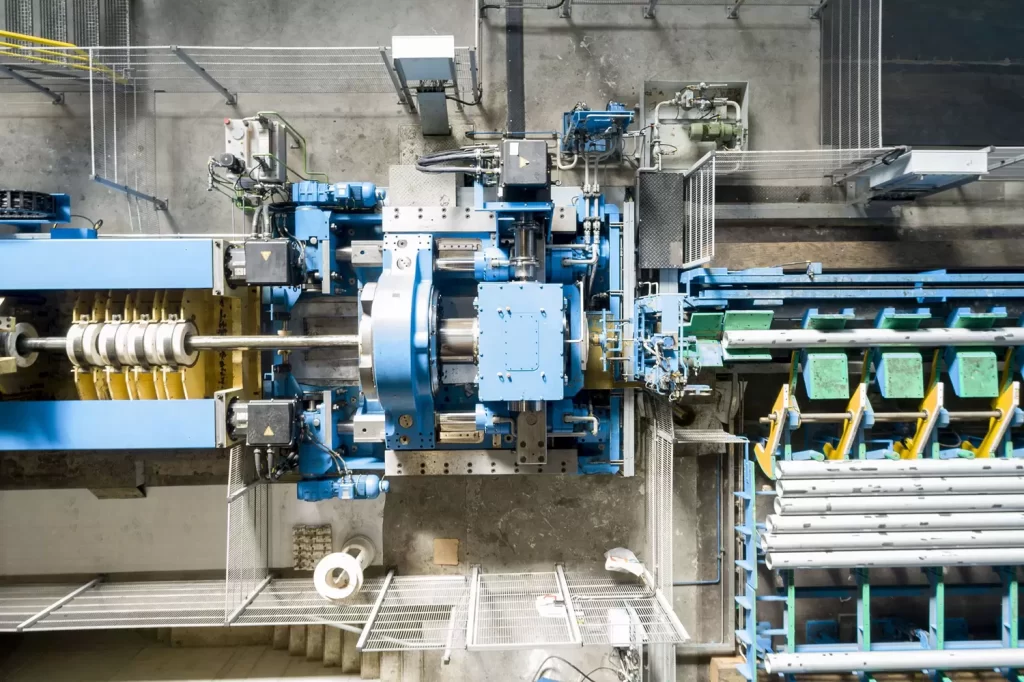

تجهیزات کلیدی در خط تولید مانیسمان

برای راهاندازی یک خط تولید مانیسمان، استفاده از تجهیزات مدرن و با دقت بالا الزامی است. هر بخش از خط به دستگاهی اختصاص دارد که باید هماهنگ با سایر بخشها عمل کند تا کیفیت نهایی لوله تضمین شود. مهمترین تجهیزات مورد استفاده:

- کورههای پیشگرم القایی یا گازی

- پرسهای اکستروژن هیدرولیک با ظرفیت بالا

- دستگاه سنبهزن مرکزی (piercing machine)

- کششدهندههای چندمرحلهای

- سیستمهای آنیلینگ و خنککننده

- ماشینهای تست غیرمخرب (UT، RT)

- دستگاه اندازهگیری ضخامت آنلاین

در مقایسه با سایر فرآیندها مثل خط تولید لوله پلیاتیلن یا پلاستیکی، تجهیزات این خط به دلیل فشار بالا، دمای زیاد و ابعاد دقیق، بسیار سنگینتر و پیچیدهتر هستند. دقت بالا در طراحی و نصب این دستگاهها، از انحرافات تولید جلوگیری میکند و نرخ ضایعات را بهشدت کاهش میدهد.

انتخاب مواد اولیه مناسب برای لوله مانیسمان

انتخاب آلیاژ مناسب برای تولید لوله مانیسمان، بر پایهی کاربرد نهایی، فشار کاری، دما و نوع سیال عبوری انجام میشود. فولاد مورد استفاده باید مقاومت مناسبی در برابر خمش، ترک، حرارت و خوردگی داشته باشد. انواع فولادهای رایج:

- کربنی ساده: برای کاربردهای فشار پایین و عمومی

- آلیاژی (کروم-مولیبدن): برای دمای بالا و کاربرد صنعتی

- استنلس استیل (زنگنزن): برای محیطهای خورنده یا بهداشتی

در مقایسه با گزینههایی مثل تولید لوله اسپیرال که از ورقهای فولادی جوشخورده بهره میبردند، در مانیسمان نیاز به شمشهای با کیفیت بالاتر و آنالیز دقیق شیمیایی است. در صورت انتخاب اشتباه آلیاژ، حتی بهترین تجهیزات نیز نمیتوانند کیفیت مطلوب را تضمین کنند.

کنترل کیفیت در خط تولید لوله مانیسمان

در صنعت لولهسازی، بهویژه در ساخت لوله مانیسمان، کنترل کیفیت یک مرحله نیست، بلکه یک جریان دائمی است. هر مرحله از تولید، با استفاده از ابزارهای دقیق تست میشود تا نقصی از چشم پنهان نماند. این موضوع در کاربردهای حیاتی مثل خطوط انتقال گاز یا پتروشیمی، اهمیت دوچندان دارد. روشهای تست غیرمخرب (NDT):

- UT: شناسایی ترکهای داخلی با امواج صوتی

- RT: بررسی ساختار داخلی با اشعه ایکس

- MT: تشخیص نقصهای سطحی با ذرات مغناطیسی

- VT: بازرسی چشمی حرفهای

در قیاس با خطوطی مثل خط تولید لوله پلیاتیلن یا پیویسی که کنترل کیفی سادهتری دارند، در مانیسمان به دلیل حساسیت بالا، تستهای متوالی و دقیق نیاز است. نرمافزارهای مانیتورینگ لحظهای و پایگاههای داده دیجیتال نیز در پیگیری عیوب و تحلیل روند تولید نقش حیاتی ایفا میکنند.

تفاوت تکنولوژی اکستروژن با روشهای قدیمی تولید لوله

در گذشته، تولید لولههای فولادی عمدتاً از طریق نورد ورق و جوشکاری درز طولی انجام میشد. این روشها سادهتر بودند اما نقاط ضعفی مثل احتمال نشتی، مقاومت کمتر در برابر فشار، و حساسیت به خوردگی در محل جوش داشتند. با ورود تکنولوژی اکستروژن گرم و سرد، انقلابی در تولید لولههای بدون درز (مانیسمان) بهوجود آمد. مزایای تکنولوژی اکستروژن:

- تولید لوله بدون هیچگونه درز جوش

- یکنواختی ساختاری و خواص مکانیکی بالا

- کاهش ترکهای تنشی در مسیر سیال

- مناسب برای شرایط بحرانی فشار و دما

معایب یا چالشها:

- سرمایهگذاری اولیه بالا

- نیاز به تجهیزات سنگین و تخصصی

- محدودیت در سایزهای خیلی بزرگ

درحالیکه روشهای سنتی هنوز در تولید لوله اسپیرال یا ساختمانی استفاده میشوند، اما در صنایع حساس، اکستروژن به دلیل ایمنی و استحکام، انتخاب برتر محسوب میشود. انتخاب تکنولوژی باید بر اساس کاربرد، هزینه، و استانداردهای مورد نیاز باشد.

چالشهای فنی در تولید لوله مانیسمان با اکستروژن

تولید لوله مانیسمان با استفاده از اکستروژن با وجود مزایای متعدد، با چالشهای فنی متنوعی روبهرو است. مهمترین مشکلات در کیفیت محصول، پایداری فرآیند و نگهداری تجهیزات ظاهر میشوند. چالشهای اصلی:

- ترکهای سطحی یا داخلی هنگام سوراخکاری مرکزی

- ناپایداری جریان فلز مذاب داخل قالب

- سایش قالبها و ابزار اکستروژن

- تغییر ضخامت دیواره لوله

راهحلهای صنعتی:

- استفاده از سنبههای آلیاژی با مقاومت بالا

- کنترل دقیق دمای پیشگرمایش (۱۱۰۰ تا ۱۲۵۰ درجه)

- روانکاری یکنواخت با مواد مقاوم حرارتی

- مانیتورینگ همزمان فشار و نرخ تغذیه

پیادهسازی سیستمهای کنترل کیفی پیوسته، استفاده از قالبهای سردشونده، و بهینهسازی سرعت اکستروژن، راهکارهایی اثربخش در کاهش این خطاها هستند. توجه به جزئیات مهندسی در طراحی خط تولید میتواند این چالشها را به حداقل برساند.

اتوماسیون در خط تولید لوله مانیسمان

اتوماسیون، قلب تپندهی خطوط مدرن صنعتی است. در خط تولید لوله مانیسمان، استفاده از سیستمهای اتوماسیون نظیر PLC، SCADA و اخیراً هوش مصنوعی صنعتی، نقش محوری در کنترل فرآیند، افزایش بهرهوری و کاهش خطای انسانی ایفا میکند. کاربردهای اتوماسیون در این خط:

- کنترل دقیق دما، فشار و نرخ تغذیه در اکستروژن

- مانیتورینگ لحظهای کیفیت محصول

- ثبت و آنالیز دادههای تولید در هر مرحله

- هشداردهی خودکار در زمان بروز انحراف

با ترکیب سنسورها، نرمافزارهای یادگیری ماشین و الگوریتمهای پیشبینی خرابی، میتوان عملکرد تجهیزات را تحلیل کرد و پیش از بروز توقف، اقدامات پیشگیرانه انجام داد. این نوع اتوماسیون، نسبت به خطوط سنتی که وابسته به نیروی انسانیاند، قابل اطمینانتر، سریعتر و مقرونبهصرفهتر است. برای موفقیت در پیادهسازی آن، آموزش پرسنل، یکپارچهسازی سیستمهای دیجیتال و انتخاب تجهیزات مناسب، ضروری است.

تحلیل اقتصادی راهاندازی خط تولید مانیسمان

راهاندازی یک خط تولید مانیسمان، نیازمند سرمایهگذاری قابلتوجه است، اما در صورت مدیریت صحیح، میتواند بازگشت سرمایهی چشمگیری داشته باشد. سرمایه اولیه به تجهیزات اصلی مانند پرس اکستروژن، کورههای صنعتی، سیستمهای خنککننده و تست بستگی دارد.

۱. برآورد تقریبی هزینهها (بر اساس منابع صنعتی ۲۰۲۴):

- تجهیزات خط کامل: بین ۱۰ تا ۲۰ میلیون دلار

- هزینههای نصب و راهاندازی: حدود ۱۵٪ کل پروژه

- هزینههای جاری: برق، آب، روانکار، نیروی انسانی

۲. درآمد متوسط تولید:

- تولید روزانه ۲۰ تا ۴۰ تن لوله

- سود خالص حدود ۱۵٪ تا ۲۵٪ با فروش صنعتی

۳. فاکتورهای موثر در سوددهی:

- انتخاب آلیاژ مناسب با نیاز بازار

- کیفیت بالای تولید برای جذب سفارشهای صادراتی

- بهینهسازی مصرف انرژی و کاهش ضایعات

نتیجه: با مدیریت علمی و بازاریابی مناسب، خط تولید مانیسمان میتواند یکی از سودآورترین خطوط صنعتی باشد.

بررسی برندهای بینالمللی فعال در تولید لوله مانیسمان

در سطح جهانی، برندهای مطرحی در زمینه تولید لولههای مانیسمان فعالیت دارند که اغلب با تکنولوژیهای بسیار پیشرفته و ظرفیت تولید بالا شناخته میشوند. بررسی آنها میتواند الگوی مناسبی برای راهاندازی خطوط داخلی باشد. برندهای معتبر جهانی:

- Vallourec (فرانسه): پیشتاز در تولید مانیسمان برای صنایع نفت و گاز

- Tenaris (ایتالیا/آرژانتین): تمرکز بر صادرات لولههای بدون درز به بیش از ۳۰ کشور

- TMK Group (روسیه): تولید صنعتی با تنوع بالا در سایز و آلیاژ

ویژگیهای مشترک برندهای موفق:

- استفاده از اکستروژن با تکنولوژی اختصاصی

- رعایت دقیق استانداردهای بینالمللی (API, ASTM)

- اتوماسیون بالا در تمام فرآیندها

- مراکز تحقیق و توسعه مستقل

درک مدلهای تجاری، فناوری تولید، و مسیر رشد این برندها میتواند راهنمایی عملی برای کارآفرینان صنعتی ایرانی باشد.

استانداردهای جهانی تولید لوله مانیسمان

تولید لوله مانیسمان برای استفاده در پروژههای صنعتی بزرگ، تنها در صورتی امکانپذیر است که مطابق با استانداردهای بینالمللی باشد. این استانداردها کیفیت مواد، خواص مکانیکی، روش تولید و تست را مشخص میکنند.

مهمترین استانداردها:

- ASTM A106: برای لولههای کربنی فشار بالا

- API 5L: لولههای خطوط انتقال نفت و گاز

- DIN 17175: کاربردهای حرارتی در فشار بالا

- EN 10216-2: استاندارد اروپایی برای فولادهای بدون درز

گواهینامههای مهم:

- ISO 9001 (مدیریت کیفیت)

- ISO 14001 (محیط زیست)

- CE Marking (برای صادرات به اروپا)

نداشتن این گواهیها، مانع از ورود به بازارهای بزرگ صنعتی میشود. بنابراین، از همان ابتدای طراحی خط تولید، باید دریافت استاندارد و گواهیها در نظر گرفته شود.

نقش تکنولوژیهای نوین در بهبود کیفیت و کاهش هزینه

در سالهای اخیر، صنعت تولید لوله مانیسمان با تغییرات فناورانه چشمگیری روبهرو بوده است. آیندهی این صنعت در گرو تلفیق مهندسی کلاسیک با تکنولوژیهای دیجیتال نوین است. روندهای آیندهساز:

- استفاده از هوش مصنوعی برای تشخیص خودکار نقصها

- چاپ سهبعدی قالبهای اکستروژن با آلیاژهای خاص

- بهرهگیری از نانوپوششها برای افزایش مقاومت درونی

- تحلیل دادههای تولید به کمک Big Data Analytics

مزایا:

- کاهش چشمگیر هزینههای نگهداری

- تولید لولههایی با عمر مفید بالاتر

- کاهش مصرف انرژی با تنظیمات هوشمند

تولیدکنندگانی که این فناوریها را زودتر بپذیرند، سهم بیشتری از بازار جهانی را در اختیار خواهند داشت. آینده این صنعت، دیجیتال و دادهمحور خواهد بود.

جمعبندی: خط تولید لوله مانیسمان و آینده آن در صنعت

خط تولید لوله مانیسمان با تکیه بر فناوری اکستروژن پیشرفته، تحولی بنیادین در تولید لولههای صنعتی ایجاد کرده است. مزیتهای فنی این نوع تولید، از حذف درزهای جوشخورده تا افزایش دقت ابعادی و خواص مکانیکی برتر، باعث شده تا مانیسمان به انتخاب اول صنایع حساس تبدیل شود. بهویژه در صنایعی که فشار، حرارت یا خورندگی بالا وجود دارد، تنها لولههای مانیسمان هستند که دوام و ایمنی مورد نیاز را تضمین میکنند.

در کنار این مزایا، شناخت دقیق مراحل تولید، انتخاب مواد اولیه مناسب، رعایت استانداردهای بینالمللی و استفاده از تجهیزات دقیق، مسیر موفقیت در این صنعت را هموار میسازد. همچنین، با ورود تکنولوژیهایی مانند اتوماسیون پیشرفته، سنسورهای دقیق و سیستمهای کنترل کیفیت مبتنی بر داده، آیندهی این خط تولید به سمت بهرهوری بیشتر و خطای کمتر پیش میرود. در نهایت، اگر به دنبال ورود علمی، سرمایهگذاری یا بهروزرسانی در این حوزه هستید، شناخت کامل خط تولید لوله مانیسمان، گامی کلیدی و استراتژیک است.

سوالات متداول

۱. لوله مانیسمان چه تفاوتی با لولههای درزدار دارد؟

لوله مانیسمان بدون جوش تولید میشود، مقاومت بیشتری دارد و مناسب صنایع حساس است.

۲. آیا میتوان در ایران خط تولید لوله مانیسمان راهاندازی کرد؟

بله، با سرمایهگذاری مناسب و رعایت استانداردها، امکانپذیر است.

۳. برای صادرات لوله مانیسمان چه گواهیهایی نیاز است؟

گواهیهایی مثل ISO، CE و رعایت استانداردهایی مانند API 5L و ASTM A106 الزامی است.

۴. تولید این لولهها چقدر سودآور است؟

با بهرهبرداری صحیح و بازاریابی مؤثر، سود خالص میتواند به ۱۵ تا ۲۵ درصد برسد.

۵. آیا فناوری اکستروژن تنها روش تولید این لولههاست؟

برای تولید مانیسمان بله، اما لولههای فولادی با روشهای دیگر مثل اسپیرال و ERW نیز ساخته میشوند.